车轮锻件热处理强化技术:从传统淬火到智能化控温

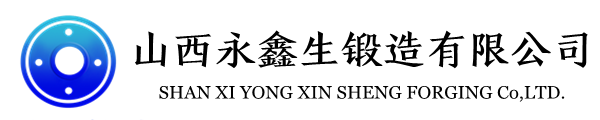

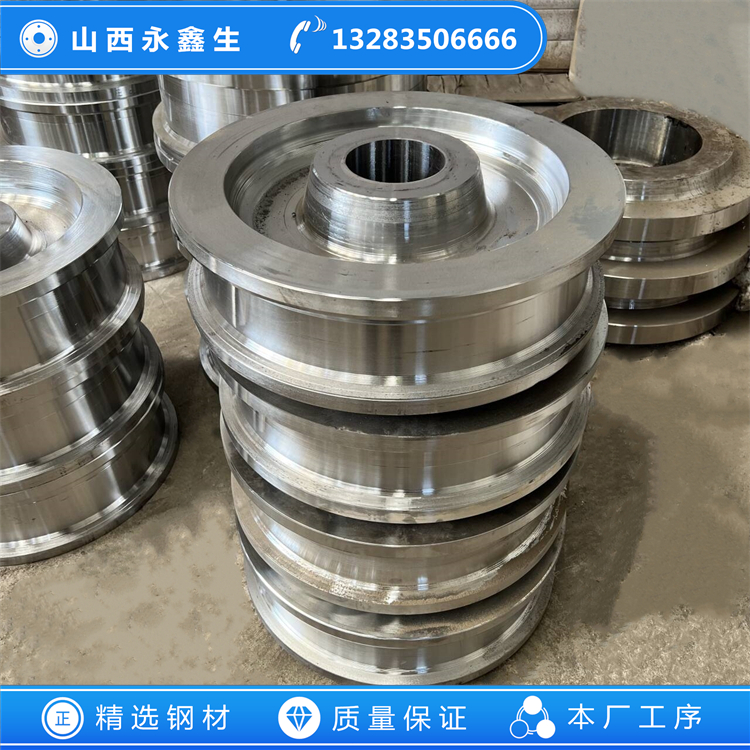

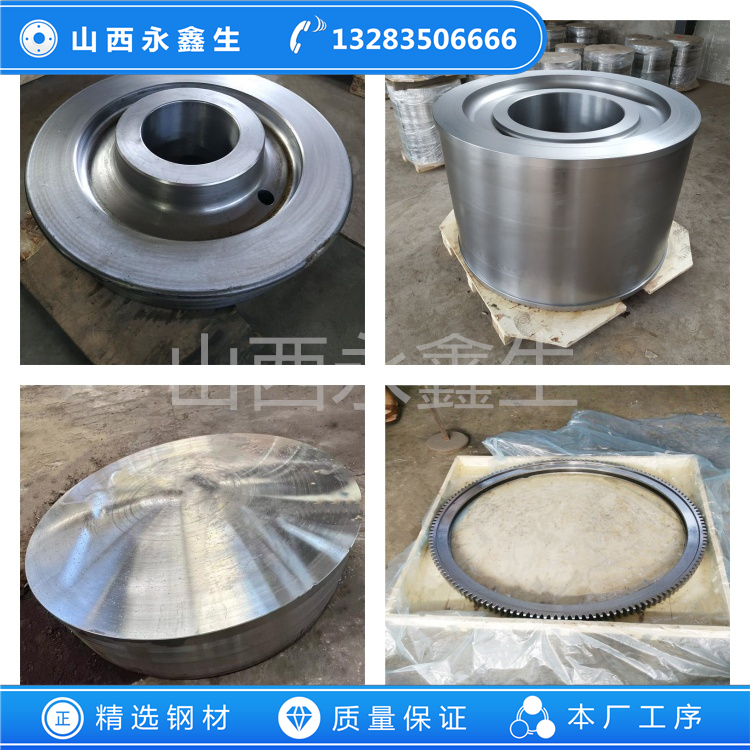

车轮锻件作为重型装备的核心部件,其性能直接关系到设备的安全性、可靠性和使用寿命。热处理是提升车轮锻件性能的关键环节,通过精确控制加热、保温和冷却过程,可显著改善材料的微观组织和力学性能。本文将深入探讨车轮锻件热处理强化技术的最新进展。

一、传统热处理工艺的局限

1.1 常规淬火-回火工艺

传统热处理采用淬火+回火工艺:

淬火:加热至850-950℃后快速冷却,获得马氏体组织;回火:在500-650℃保温,消除残余应力。然而,这种工艺存在以下问题:变形控制难:淬火过程中热应力导致变形量达0.5%-1%;性能不均匀:截面尺寸大的车轮芯部硬度比表面低HRC10-15;能耗高:单件热处理能耗达150-200kWh。

1.2 感应淬火的局限性

感应淬火虽能实现局部强化,但存在以下挑战:硬化层深度不均:轮缘与轮毂过渡区硬化层波动达±1mm;组织控制难:快速加热易产生过热组织,降低韧性;设备投资大:高频感应设备成本高达500-800万元。

二、先进热处理强化技术

2.1 真空热处理技术

2.1.1 工艺特点

无氧化加热:真空度≤10⁻³Pa,避免表面脱碳;精确控温:采用PID算法,温度波动≤±3℃;均匀冷却:高压气淬(氮气或氦气),冷却速率可控在10-100℃s。

2.1.2 性能提升

硬度均匀性:截面硬度差≤HRC2;疲劳寿命:较常规处理提升50%;锻件变形控制:变形量≤0.1%,减少后续加工量。

2.2 等温淬火技术

2.2.1 工艺原理

在Ms点以上(250-400℃)进行等温转变,获得下贝氏体组织:加热:900℃×2h,奥氏体化;等温:300℃×4h,贝氏体转变;回火:200℃×2h,消除应力。

2.2.2 优势分析

强韧性匹配:抗拉强度≥1200MPa,冲击韧性≥80Jcm²;变形小:等温转变应力低,变形量≤0.05%;节能:较传统工艺节能30%。

2.3 激光淬火技术

2.3.1 工艺参数

功率密度:1-3kWcm²;扫描速度:10-30mms;硬化层深度:0.5-2mm。

2.3.2 性能特点

高硬度:表面硬度达HRC60-65;耐磨性:较常规处理提升3-5倍;精确控制:硬化区定位精度±0.1mm。

三、应用案例与效果验证

高铁车轮锻件热处理

技术要求:抗拉强度≥900MPa,疲劳寿命≥10⁷次;工艺方案:等温淬火+低温回火;性能指标:硬度HRC35-40,冲击韧性≥60Jcm²。

港口起重机车轮

技术要求:耐磨性≥HB350,承载能力≥200吨;工艺方案:真空淬火+激光表面强化;性能指标:表面硬度HRC60,芯部韧性≥50Jcm²。

矿山车轮

技术要求:抗冲击性≥100Jcm²,耐腐蚀性≥1000h盐雾;工艺方案:感应淬火+等温回火;性能指标:硬度HRC45-50,使用寿命延长30%。

四、未来发展趋势

新材料热处理

高熵合金:开发CoCrFeNiMn系合金的热处理工艺;复合材料:研究碳纤维增强铝基复合材料的热处理特性。

绿色热处理

低温工艺:开发500℃以下的热处理技术;余热利用:回收淬火废热,用于预热或发电。

智能化升级

数字孪生:构建全流程虚拟热处理系统;AI优化:基于机器学习自动生成最优工艺参数。

我们只做好锻件www.sxyxs.com

文章原创如需转载请注明永鑫生锻造厂提供!