锻造锻件的余热是如何利用的?

为了使锻件的锻造余热得到利用,在锻后利用锻件自身热量直接进行热处理,即锻件的锻造余热热处理,省略重新加热工序,对于中小型锻件一般有三种。

锻件锻后利用余热直接进行热处理,把锻造和热处理紧密结合到一起,节省普通热处理需要重新加热的大量能耗。例如锻件锻后利用余热直接进行淬火,这种锻造余热淬火又称高温形变热处理,可使锻件获得良好综合力学性能。为此,世界各国均大最采用锻造余热热处理。

锻造余热淬火:锻件锻后直接在淬火介质中快冷获得淬火组织,以取代原来的重新加热淬火工艺。锻造余热退火:锻件锻后缓冷以取代原来的重新加热退火。锻造余热正火:锻件锻后空冷以取代原来的重新加热正火。锻造余热等温正火:锻件锻后急速冷却到等温温度后保温,取代東新加热等温正火。

锻件锻后直接送入均温热处理炉,仍按常规的锻件热处理工艺执行,锻件均温后,确保锻件在淬火、正火和等温正火时的温度一致,这种方法称余热均温热处理对于形状复杂,特别是截面变化大的锻件采用该工艺可以确保锻件热处理质量稳定。

锻造余热淬火、锻造余热均温淬火、锻造余热正火和锻造余热等温正火,其锻件晶粒度都较常规热处理工艺粗大。为细化晶粒可将锻件冷却到600~650℃,然后再将锻件加热到淬火(正火)所需要的温度进行淬火(正火),这样可以细化晶粒,又降低了把锻件从室温加热到600~650℃的能耗,一般用于对晶粒度要求高的锻件。

影响锻件余热淬火后力学性能的因素很多,其中包括加热温度、锻造形变温度(始锻)、终锻温度、形变量、形变速度、终锻后至淬火前的停留时间、淬火介质和回火温度等。

坯料加热温度即奥氏体化温度的影响。随着加热温度升高,奥氏体化过程将不断进行。对亚共析钢,先是珠光体转变为奥氏体,继而铁素体不断溶人奧氏体,最后通过扩散使奥氏体成分逐渐趋于均匀。奥氏体形成后,随着温度进一步提高,奥氏体晶粒长大,粗大奥氏体晶粒可以通过形变和形变后所发生的再结晶而得到细化,但是锻件余热淬火后的晶粒仍比杵通调质热处理粗大。

经研究和实践测试,随着奥氏体加热温度改变,锻件的强度和硬度变化不大,但是锻件的塑性和韧性则随着奥氏体加热温度下降而不断提高。

一般结构钢,在1200℃左右改变奥氏体加热温度不致影响锻件余热淬火后的强度。奥氏体加热温度降低,细化了回火时析出的碳化物,提高锻件的塑性和韧性,所以锻造加热温度在1200℃左右较适宜。

锻造形变温度,坯料奥氏体化(加热)冷却后再锻造,即降低形变锻造温度(始锻温度和终锻温度),由于强化效果易保留,使锻件余热淬火后的强度升髙,且淬火前的形变可以使高温回火后的碳化物呈颗粒状弥散析出而提高断裂韧性,所以当锻件需要提高塑性和韧性时,应采用低温奥氏体化和低温形变。

形变量对锻件余热淬火后力学性能影响比较复杂,不是单调的。这是因为在髙温形变强化同时,还伴随着能消除形变强化作用的再结晶弱化过程;而再结晶过程又与形变强化程度、形变温度、形变速度以及钢成分等有关,因此形变量对力学性能影响和这些因有关。

当含有较多合金元素钢在较低温度下以较快形变速度形变时,由于再结晶弱化过程不易进行,在高温锻造形变时以形变强化过程为主.因此锻件余热淬火后的各种力学性能将随着变形量的增加而提高。

当含有较少合金元素的钢在较高温度下以较慢的形变速度形变时,形变终了后不是立即淬火而是冷却一段时间后再淬火,则由于再结晶弱化过程发展,使大变形量时的形变强化效果减弱,故使锻件余热淬火后的力学性能不是随着形变量的增加而升高,而是形变量不大时有所上升。随着形变最的增加,性能基本保持不变,其至反而有所下降,如果终锻温度较高,终锻后又经过相当一段时间后才淬火,则形变强化效果由于再结晶充分进行,可能已消耗殆尽。

所以,形变强化效果主要是由形变量决定,随着形变量的增加强化效果更为明显,但同时去强化作用的回复和再结晶也随着而加剧,两种作用叠加的结果使锻件淬火必然存在一个最佳形变量。根据试验,锻件余热淬火形变量一般控制在15%~35%比较合适。

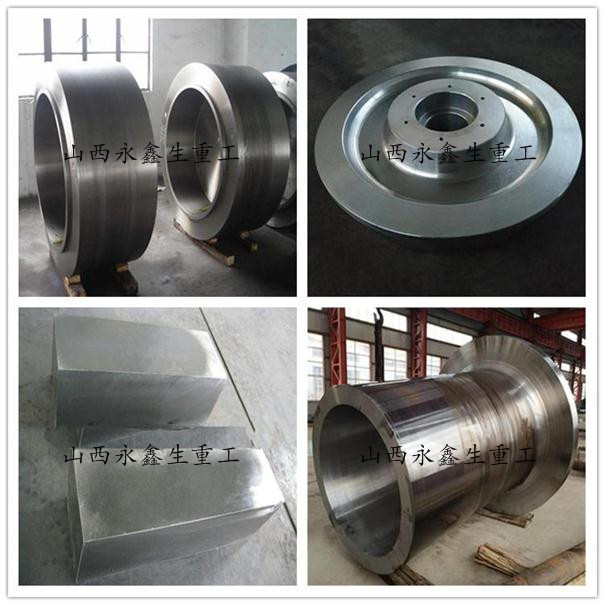

我们只做好锻件www.sxyxs.com

文章原创如需转载请注明永鑫生锻造厂提供!